Die Sillwerke bei Innsbruck

Repro: www.SAGEN.at

Bericht Bauunternehmung Ingenieur Josef Riehl:

I. Teil: Die Wasserbauten

II. Teil: Die Wasserkraftmaschinen

III. Teil: Die elektrischen Anlagen

IV. Teil: Die Stubaitalbahn

Bericht Zeitschrift Verein Deutscher Ingenieure:

Teil 1: Die Wasserkraftmaschinen der Sillwerke bei Innsbruck, A. Stamm, 1905.

Teil 2: Die Wasserbauten, Von Ingenieur Josef Riehl, Innsbruck, 1906.

Teil 3: Die elektrischen Anlagen. Von Dr. Ing. C. Arldt, 1906.

Teil 4: Die Sillwerke bei Innsbruck. Von Dr. Ing. C. Arldt, 1906.

II. Teil. Die Wasserkraftmaschinen.

Ausgeführt durch die Prager Maschinenbau-A.-G., vormals Ruston & Co. in Prag

Der von der Prager Maschinenbau-Aktien-Gesellschaft, vorm. Ruston & Co. ausgearbeitete Einzelentwurf über die mechanische Einrichtung des Wehres, des Wasserschlosses, der Rohrleitung und Turbinen, dem das Wasserbauprojekt des Herrn Ingenieur J. Riehl zugrunde lag, gelangte zur Annahme und wurde fast ungeändert durchgeführt.

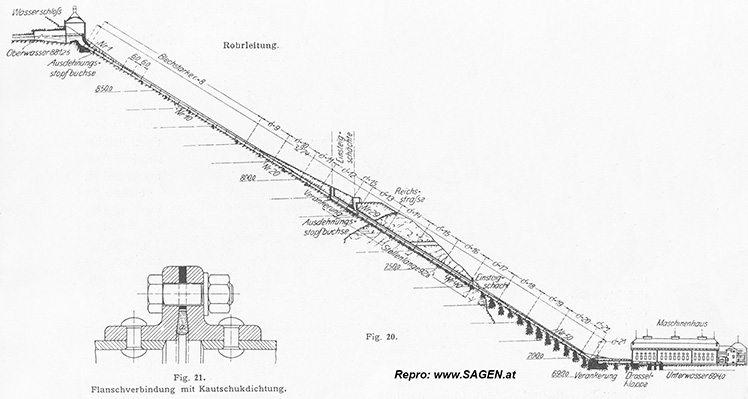

Rohrleitung.

Die Anordnung einer einzigen Rohrleitung für die in Aussicht genommenen sechs Turbinen von rd. je 2500 PS wurde ebenso aus Gründen der Betriebsicherheit, wie auch wegen der örtlichen Verhältnisse, die die Verlegung einer einzigen Leitung von rd. 1800 mm Durchmesser nicht unerheblich erschwert hätten, fallen gelassen. Es wurden vielmehr zwei Leitungen von je 1250 mm l. W. in Aussicht genommen, für die sich, je nach der Betriebsart, folgende Wassermengen, mittl. Geschwindigkeiten und Widerstandhöhen ergeben:

Turbinen im Betriebe |

Wassermenge Liter pro Sekunde |

Mittlere Geschwindigkeit m/sk |

Widerstandhöhen |

1 |

1285 |

1,05 |

0,70 |

2 |

2570 |

2,10 |

1,75 |

3 |

3855 |

3,14 |

3,60 |

Hinweis SAGEN.at: Hier eine vergrößerte Darstellung dieser Abbildung.

Die Rohrleitung (Fig. 20) verläuft in einer vertikalen Ebene; im Längenprofil zeigt sie eine einzige Richtungsänderung indem bei Kote 697,90 die Neigung von 33° der bis dahin 327,4 m langen Strecke in den kurzen, waagerechten zum Krafthause führenden Strang übergeht. Wegen der Kreuzung mit der Brennerstraße musste ein Teil der Leitung in einen rund 93 m langen Tunnel verlegt werden. Die einzelnen Rohre sind 6 m lang und mit Flanschen verbunden; sie bestehen aus Flußeisenblech der Teplitzer Rudolfshütte mit einer Bruchbelastung von 3600 bis 4200 kg/qcm und 20 % Dehnung. Die Blechstärke wächst stufenweise von 8 mm auf 21 mm; sie ist für die verschiedenen Zonen auf Grund einer Beanspruchung von rd. 800 kg/qcm ermittelt, wobei für Abnützung 1 bis 1,5 mm zugegeben sind. Je nach der Druckhöhe weisen die Längsnähte 1- bis 3-fache, die Rundnähte 1- bis 2-fache Überlappungnietung auf.

Die schmiedeeisernen Winkelflanschen sind (Fig. 21) auf eine bestimmte radiale

Breite schräg eingedreht und bilden mit einem zwischen den Flanschen eingelegten und bis zum äußeren Durchmesser reichenden Flacheisenringe eine Nut von trapezförmigem Querschnitte, in der ein nur wenig stärkerer Kautschukring a von gleichartigem Querschnitt

liegt. Durch den inneren Wasserdruck wird der Dichtungsring in die Nut gedrückt, so dass an den drei Seitenflächen desselben eine vollkommen verlässliche selbsttätige Abdichtung entsteht.

Das Rohr No. 29 am oberen Tunnelende und der Krümmer am unteren Ende der geneigten Strecke sind aus besonders starken Blechen hergestellt, mit Winkeleisenringen armiert und in mächtigen Betonblöcken verankert; sie bilden die beiden einzigen festen Punkte der Leitung. Der Krümmer hält den ganzen Rohrstrang bis zum oberen Tunnelende, wo eine Ausdehnvorrichtung (Stopfbüchse mit Hanfdichtung) die Bewegung nach oben gestattet. Das in die Kopfmauer des Tunnels einbetonierte Rohr No. 29 nimmt den Schub des oberen Stranges auf, dessen Längenänderungen durch die am Rohre No. 1 angebrachte Ausdehnungsmuffe unschädlich gemacht werden. Den Anschluss der Leitung an das Wasserschloss bildet ein in die Brustmauer desselben einbetoniertes Trichterrohr.

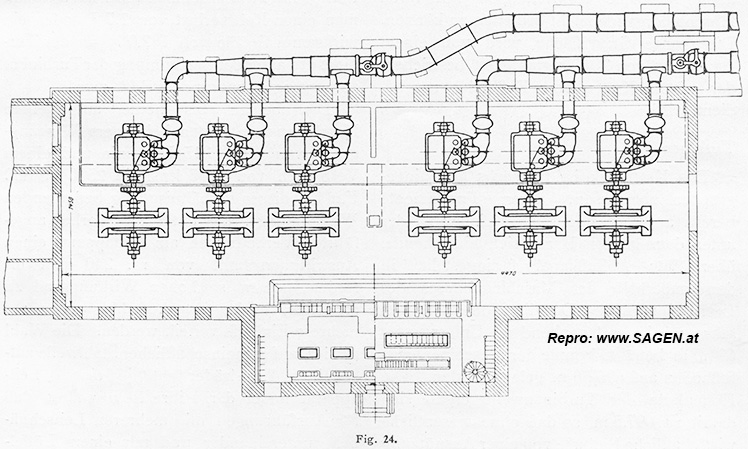

Vor die Verteilleitung (Fig. 24) ist eine Drosselklappe mit Umleitrohr und Entlastungventil eingeschaltet, deren zweiteiliges Gehäuse aus einer Kugelzone von 1400 mm Durchmesser mit zwei Anschlussstutzen von je 1250 mm l. W. besteht.

Da die Belastung der Drehklappe bei ruhender Wassersäule den Betrag von 280 000 kg erreicht, so musste diesem wichtigen Teil besondere Aufmerksamkeit geschenkt werden. Das Gehäuse, die Drehklappe mit ihrem angegossenen Zapfen von 250 mm Durchmesser und der größte Teil des Getriebes sind aus Stahlguss hergestellt. — Eine in das Maschinenbaus reichende Transmission mit Schnecken- und Winkelradübersetzungen ermöglicht die leichte Betätigung der durch die Umleitung teilweise zu entlastenden Klappe.

Die Verteilleitung weist doppelte Laschennietung auf. Die Längsrohre sowie die aus Stahlguss hergestellten Anschlussstutzen zu den Maschinen sind ebenfalls durch Flansche miteinander verbunden, die in üblicher Weise durch Nut und Zahn mit eingelegtem Kautschukring gedichtet sind. An der tiefsten Stelle der Leitung befindet sich ein Entleerungsschieber von 250 mm Durchmesser.

Dank der einfachen Spurführung und den getroffenen Vorkehrungen gestaltete sich die Verlegung der Rohrleitung verhältnismäßig einfach. Mit Hilfe von Wagen, Gleisen und Winden wurden die einzelnen Rohre teils vom unteren Leitungsende beim Maschinenhaus, teils von der Reichsstraße aus die Berglehne hinaufgezogen und vorläufig seitlich niedergelegt. In den Tunnel mussten seines geringen Querschnittes wegen die einzelnen Rohre vom oberen Ende aus hinabgelassen werden. Der Zusammenbau ging von dem genau verlegten unteren Knierohr nach aufwärts vor sich.

Die Druckprobe erfolgte vertragsmäßig in den Werkstätten der Prager Maschinenbau-Aktien-Gesellschaft (vorm. Ruston & Co.), indem drei bis fünf zusammengeschraubte Rohre dem anderthalbfachen des größten örtlich auftretenden Wasserdruckes ausgesetzt wurden.

Nach der Dichtigkeitsprobe an Ort und Stelle, wobei die Flanschen und Nähte der mit Wasser gefüllten Leitung keinerlei Spur von Undichtigkeit erkennen ließen, wurde die ganze Leitung angestrichen und zugeschüttet. Einzelne in geeigneter Weise längs der Rohrstrecke angeordnete Einsteigschächte gestatten jederzeit zu prüfen, ob die Leitung dicht ist.

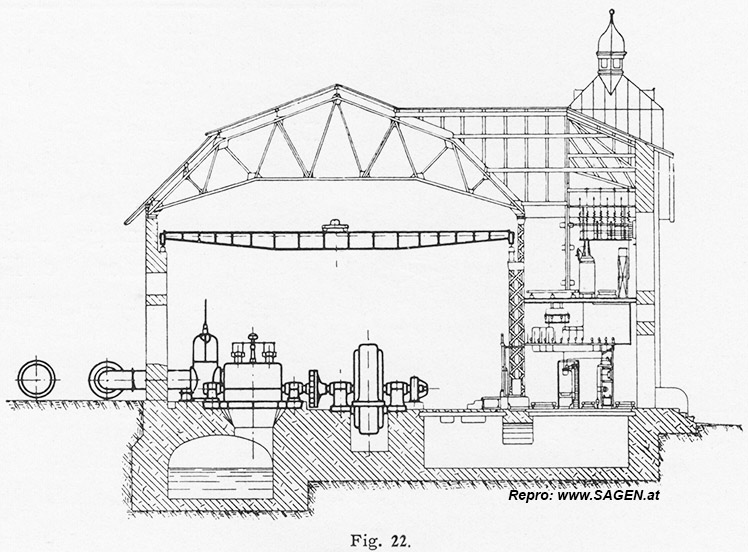

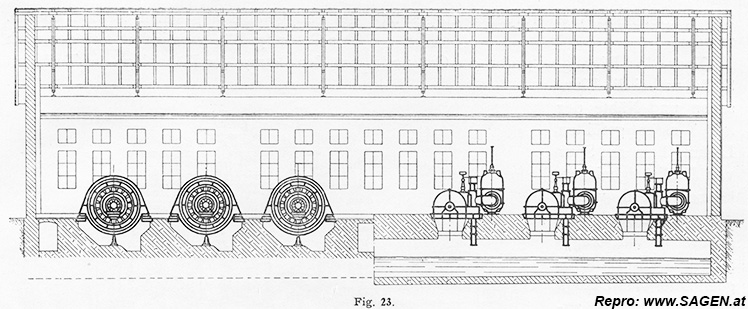

Die Abbildungen Fig. 22 bis 24 veranschaulichen das Maschinenbaus von 650qm Grundfläche. Diese ergab sich aus der Absicht, die einzelnen Maschinen von allen Seiten bequem zugänglich zu machen und auch sämtliche Rohrleitungen mit ihren Abschlußorganen leicht bedienen zu können. Die ganze Grundfläche wird von einem Laufkrahn von 20t Tragfähigkeit bestrichen, der mittels Ketten vom Fußboden aus bedient wird.

Turbinen.

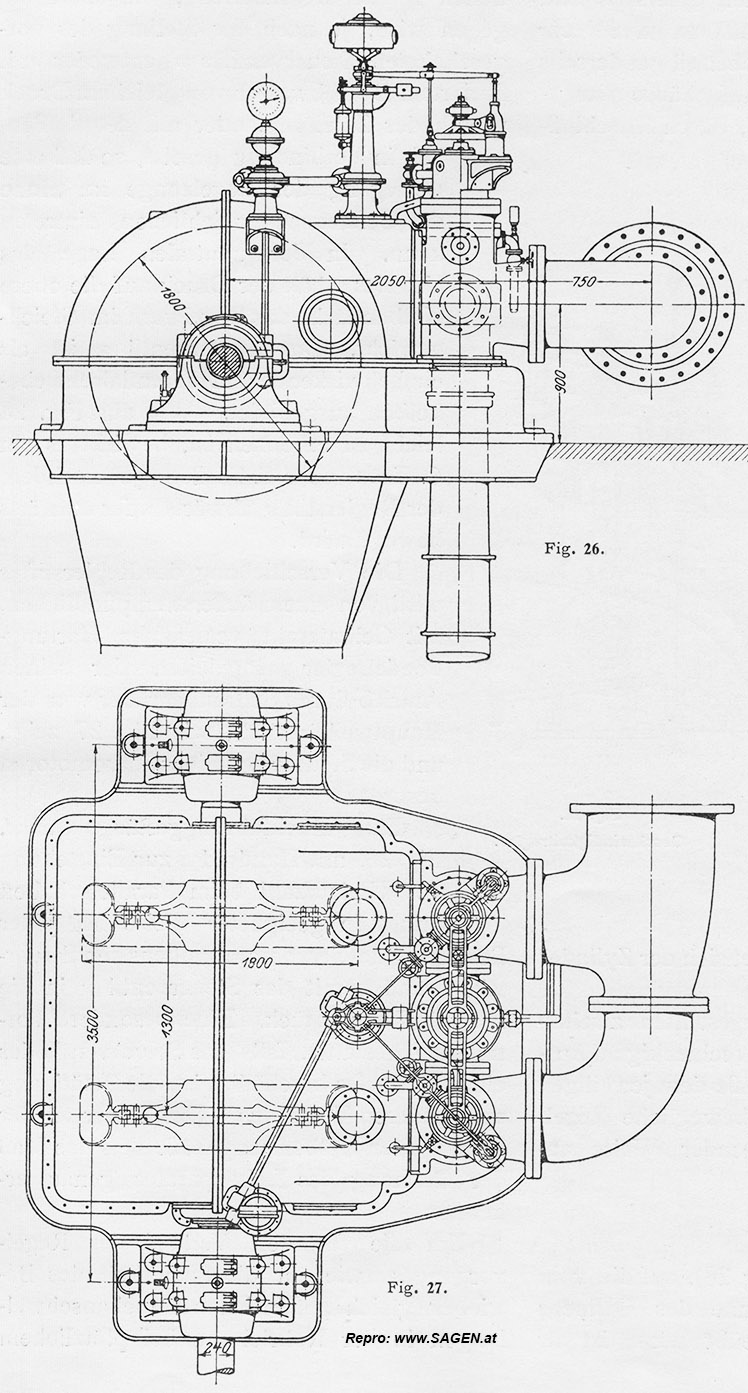

Das Kraftwerk ist für sechs Maschinengruppen bemessen, deren Fundamente bereits angelegt sind. Desgleichen ist der unter dem ganzen Hause sich hinziehende, überwölbte Abflusskanal fertiggestellt, in den außerhalb des Maschinenhauses der Leerlauf mündet. Da die Höhenkote des sehr wenig schwankenden Unterwassers 694,0 m beträgt, konnte der Maschinenhausfußboden auf 696,66 m gelegt werden. Die Höhenkote der Turbinenwelle ergab sich damit zu 697,5 m, so daß ohne wesentliche wirtschaftliche Einbuße von einer Ausnützung des Sauggefälles abgesehen werden konnte. Das Gesamtgefälle vermindert sich demnach um den Betrag der Höhenlage der Turbinen über dem Unterwasserspiegel. Nimmt man als normale Belastung einer Rohrleitung den Betrieb mit zwei Maschinensätzen an, so erhält man einen Rohrverlust von 1,7 m oder ein wirksames Gefälle von 182,0 m an der Turbine, das auch der Bestimmung der Turbinenabmessungen zugrunde gelegt wurde.

Die beiden bis heute aufgestellten Maschinensätze leisten bei einem Wirkungsgrade von 80%, 315 Uml./min und einem Verbrauch von 1285 ltr/sk je 2500 PS eff. Um bei dieser verhältnismäßig bedeutenden Wassermenge, die unter den vorher angeführten Verhältnissen am Leitapparat einen Austrittquerschnitt von rd. 240 qcm erfordert, einen so hohen Wirkungsgrad zu erreichen, musste das Aufschlagwasser auf mehrere Einläufe verteilt werden. Die Wahl zweier, auf gemeinschaftlicher Stahlwelle aufgekeilten Löffelräder mit je einem Leitapparat findet darin ihre Begründung, dass für Ausführungen mit mehreren Leitschnäbeln untereinander und nur einem Löffelrade bisher keine verlässlichen Versuchergebnisse vorliegen, die einen sehr hohen Wirkungsgrad ergeben hätten.

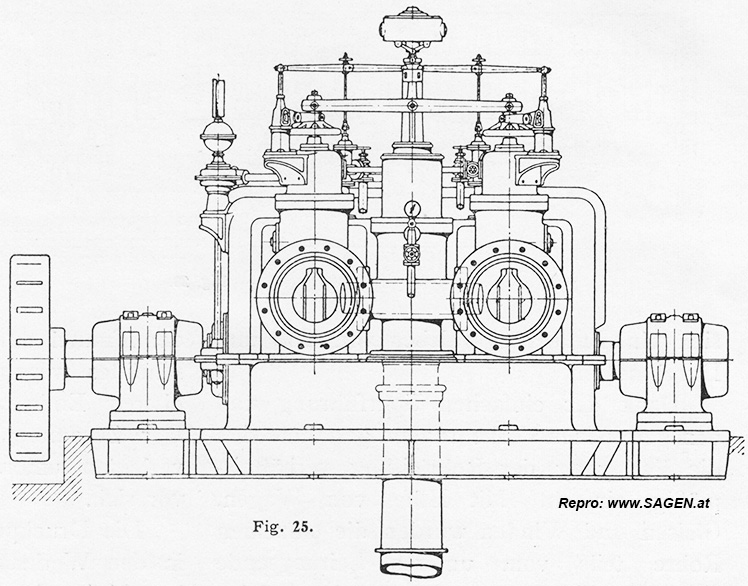

Die Welle dieser Doppelturbine (Fig. 25 bis 27) dreht sich in zwei Lagern von 240 mm Durchmesser und 600 mm Länge mit doppelter Ringschmierung; es ist Wasserkühlung der unteren Schalen vorgesehen. — Die Grundplatten dieser Lager sind mit Flanschen an den Unterteil des Turbinengehäuses angeschraubt; letzteres ist rd. 300 mm tief einbetoniert.

Jedes Laufrad hat 21 Peltonschaufeln. von denen je 3 zu einem Segment zusammengegossen sind. Die Segmente sind auf einer gemeinschaftlichen gusseisernen Rosette befestigt. Diese Anordnung gestattet, je ein Segment im Bedarfsfälle rasch und leicht auszuwechseln.

Mit Rücksicht auf das zeitweise viel Sand führende Wasser, sowie überhaupt auf die hohe Beanspruchung des Schaufelmaterials — die Umfangkomponente des Wasserdruckes erreicht pro Schaufel einen mittleren Betrag von 3200 kg — ist für die Schaufeln eine besonders widerstandfähige Bronzelegierung verwendet, die sich im Betriebe vollständig bewährt hat und kaum eine Abnutzung zeigt.

Die Turbinenwelle, im Durchmesser von 240/260 mm, ist mittels einer elastischen Lederbandkupplung mit dem Generator verbunden.

An den Gehäuseunterteil einerseits und an den in der Vertikalebene der Turbinenwelle geteilten Gehäuseoberteil anderseits sind die beiden Einlaufgehäuse angeschraubt. Zwischen ihnen, durch Anschlußstutzen verbunden, befindet sich der Zylinder des Druckreglers.

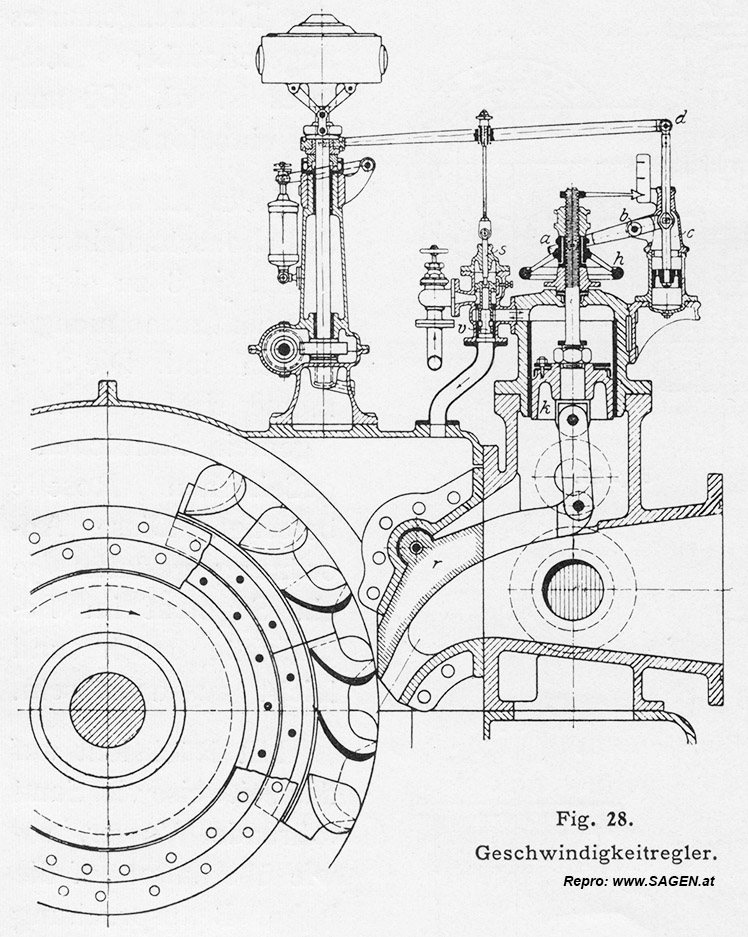

Die aus Stahlguss hergestellten zweiteiligen Leitapparate haben rechteckigen Austrittquerschnitt, dessen Größe dem jeweiligen Kraftbedarfe durch eine bewegliche Regelzunge selbsttätig in folgender Weise angepasst wird.

Reguliervorrichtung

Die Regelzunge r (Fig. 28), auf die vom Wasser ein stets im Sinne des Öffnens wirksames Moment ausgeübt wird, ist als Doppelhebel ausgebildet und durch Laschen mit dem Kolben k eines hydraulischen Servomotors verbunden. Die untere Fläche des Kolbens steht unter dem unveränderlichen Druck der Zuleitung, die obere dagegen wird, je nach der Stellung des vorgeschalteten Steuerventiles v entweder mit filtriertem Betriebswasser von gleichem Druck wie in der Zuleitung, oder mit der Außenluft in Verbindung gesetzt, so dass eine Bewegung der Regelzunge im Sinne des Öffnens oder Schließens eintreten kann. In der neutralen Lage des Ventiles v hält der Druck auf die obere Kolbenfläche das Regelwerk im Gleichgewicht. Das Steuerventil v ist als einfachwirkender Differentialschwebekolben ausgebildet. Wie aus Fig. 28 leicht zu erkennen ist, bewirkt es ein Öffnen oder Schließen, je nachdem der Reglerstift j abwärts oder aufwärts bewegt wird.

Die Verschiebung des Reglerstiftes wird von einem äußerst empfindlichen, mit Ölkatarakt versehenen Hartung-Pendelregler eingeleitet, der seinen Antrieb durch Schraubenräder von der Hauptwelle erhält, wie Fig. 27 zeigt, und die Steuerung beider Servomotoren besorgt.

Ein Rückführungsgestänge abcd, Fig. 28, mit Handrad h zur Einstellung der Umlaufzahl beim Parallelschalten

bringt in geeigneter Weise bei jeder Bewegung des Servomotorkolbens den Steuerstift s und somit das Steuerventil v in die neutrale Lage zurück. Eine besondere Vorrichtung gestattet, falls das Steuerventil des einen Einlaufes beschädigt ist, die Betätigung vom anderen Ventil aus. Der Zeiger an der verlängerten Kolbenstange lässt stets das Maß der Öffnung des Leitapparates genau erkennen.

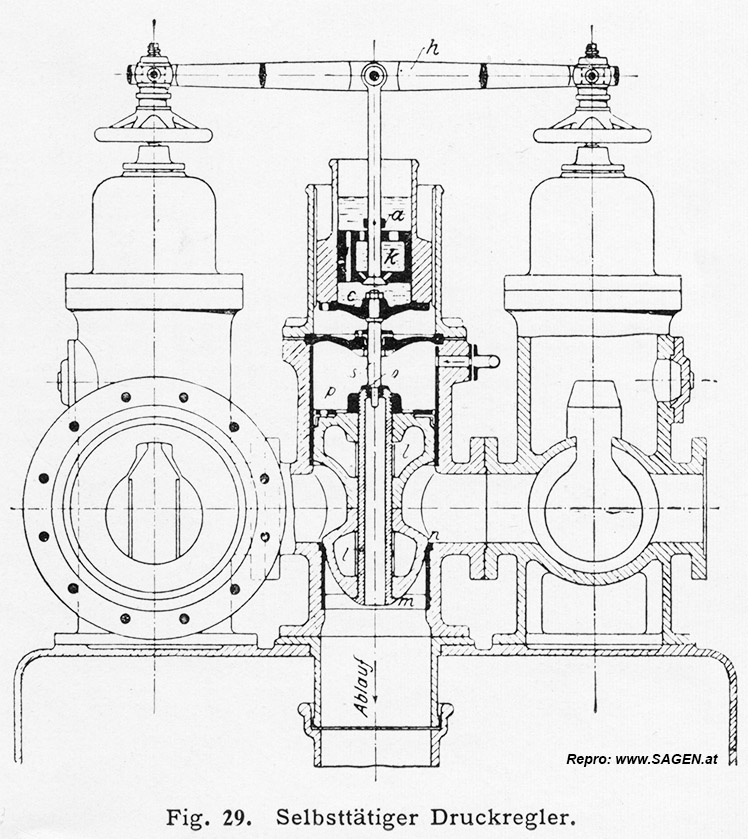

Um die für den Verlauf des Regelvorganges, wie für die Sicherheit des Betriebes gleich gefährlichen Druckanschwellungen in der Rohrleitung bei plötzlichem Schließen der Leitöffnungen zu vermeiden, ist jede Maschine mit einer gedrängt angeordneten selbsttätigen Druckregelvorrichtung, Fig. 29, ausgestattet. Diese muss bei raschem Schluss der Regelzunge, Fig. 28, eine Nebenöffnung in der Druckleitung, den sogenannten Leerlauf, in dem Maße öffnen, als der Leitapparat sich schließt, und ebenso selbsttätig allmählich auch wieder schließen, so dass die Geschwindigkeit des Wassers in der ganzen Leitung langsam und ohne eine schädliche Druckzunahme zu verursachen, die neue Größe annimmt. Bei allen nicht plötzlich auftretenden Bewegungen der Servomotoren hat sich die Druckregelung passiv zu verhalten. Diese vielseitige Aufgabe hat die ausführende Firma auf folgende sinnreiche Weise gelöst.

Die Differentialfläche des als Kolben ausgebildeten Leerlaufventiles l, Fig. 29, steht durch Anschlussstutzen mit den links und rechts an geordneten Einlaufgehäusen in Verbindung und daher unter dem Druck des Aufschlagwassers. Der obere Raum p erhält durch die Drosselöffnung filtriertes Wasser, dessen Druck durch die Lage des die Öffnung o abschließenden Stiftes s bestimmt wird. Letzterer ist an dem schweren, senkrecht verschiebbaren Zylinder c eines Ölkataraktes befestigt, dessen Kolben k durch einen Querhebel h mit den Servomotoren in Verbindung steht. Bei Abwärtsbewegung des letzteren — Öffnen der Turbine — trifft der auf der Kolbenstange befestigte Anschlag a auf die obere Fläche des Kataraktkolbens und macht dabei einige in dessen Boden angebrachte Öffnungen frei, wodurch die weitere Bewegung ohne Kataraktwirkung erfolgen kann. Bei raschem Schließen der Leitvorrichtung dagegen - Hinaufschnellen der Servomotoren - wird bei richtiger Wahl der Kataraktöffnungen unter dem Kolben k eine Luftleere entstehen, welche die Mitnahme des Zylinders c und somit des Stiftes s veranlasst. Dadurch wird das Filterwasser von p durch die zentrale Öffnung des Differentialkolbens in den Ablauf fließen und das Leerlaufventil l von seinem Sitz gehoben. Bei dieser Bewegung aber nähert sich die Öffnung o dem nun hochliegenden Stifte s, das Steuerorgan führt sich von selbst zurück, und es tritt Gleichgewicht des Ventiles l dann auf, wenn der Weg des letzteren ungefähr gleich dem des Kataraktes ist. Bei richtiger Bemessung des Leerlaufes, und insbesondere der Rotationflächen m, n wird die freigegebene Ausflussöffnung die eingetretene Verengung des Leitschnabelquerschnittes gerade ausgleichen können. Durch sein Eigengewicht sinkt nun allmählich der Kataraktzylinder c, und wie leicht begreiflich, mit ihm das Leerlaufventil l.

Es ist an dieser Stelle hervorzuheben, dass die Geschwindigkeit- und Druckregulierung vorzügliche Ergebnisse geliefert hat. Bei einer plötzlichen Entlastung um 100 % verzeichnete der Hornsche Tachograph eine größte Geschwindigkeitsänderung von nicht ganz 7 %, wobei die Druckanschwellung in der Rohrleitung kaum 2 Atm. erreichte.

Als Abschlussorgan dient für jeden Maschinensatz ein zwischen der Verteilleitung und dem Doppelkrümmer angebrachter, hydraulisch betätigter Schieber von 750 mm Durchgangweite, Fig. 22 bis 24.

Zum Betriebe der selbsttätigen Geschwindigkeit- und Druckregler, sowie der soeben angeführten hydraulischen Schieber dient das Betriebswasser selbst, welches aber erst nach gründlicher Reinigung von den mechanischen Beimengungen durch die empfindlichen Steuerorgane der Reglervorrichtungen hindurchgelassen werden darf.

Die von dem Flusse mitgeführten Unreinlichkeiten sind zweierlei Natur:

a) ein äußerst feiner Gletschersand, welcher im trockenen Zustande eine staubartige Beschaffenheit bei sehr großer Härte zeigt;

b) sehr dünne, lange Fichtennadeln, welche die Sill zu gewissen Zeiten führt und welche die Filterflächen rasch verdecken, oder, was für den Betrieb noch unangenehmer ist, durch die Maschen des Filtergewebes dringen und leicht ein Verklemmen des schwebenden Steuerkolbens des Geschwindigkeitsreglers verursachen können.

Filteranlagen.

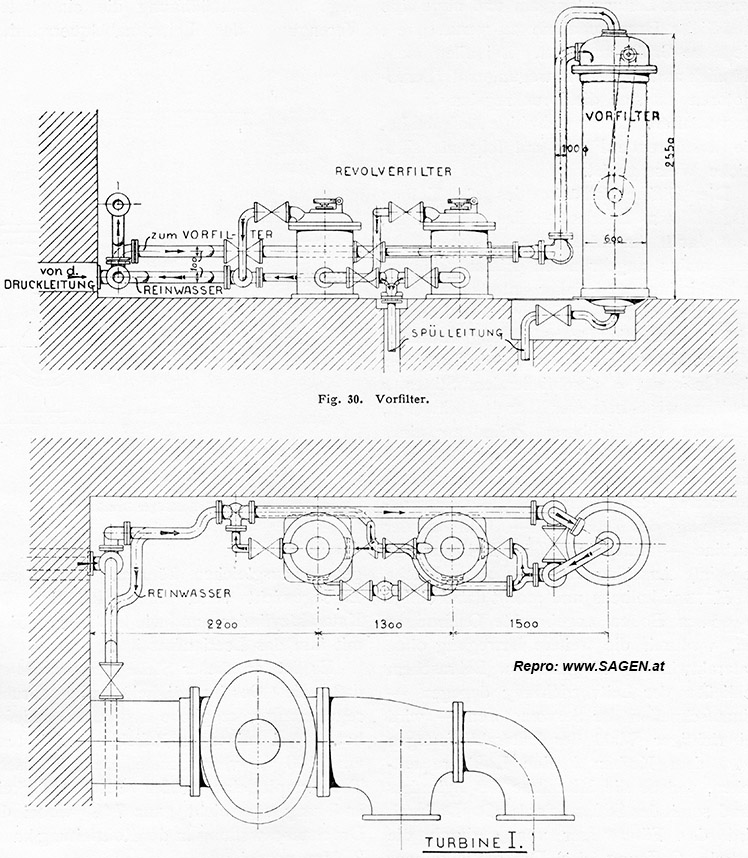

Zur Beseitigung dieser, den andauernd sicheren Betrieb sehr erschwerenden Umstände sind jeder Turbine zwei Revolverfilter vorgelagert, durch welche abwechselnd das Regulierwasser fließt. Aber auch diese erhalten das Wasser aus einer zentralen Filterstation, die für die Lieferung des zum Betriebe von drei Maschinensätzen notwendigen Klarwassers bemessen ist, und deren Grundzüge nachstehend kurz beschrieben seien.

Das der Druckleitung entnommene Reglerwasser wird in einen Vorfilter (Fig. 30) geführt, der aus einem Blechzylinder von 600 mm Durchmesser und 2200 mm Länge besteht, und in welchem eine um ihre Achse drehbare, mit Filtergewebe überzogene Trommel angeordnet ist. Das Wasser durchströmt diese Siebtrommel von außen nach innen und wird dann zentral durch ein Rohr oben abgeführt. Die Trommel kann mittels Handrad, Kette und Schneckenrad in langsame Drehung versetzt werden, wodurch die ganze Siebfläche durch eine längs des Blechmantels angebrachte Bürste gereinigt wird. Die sich am Boden des Gehäuses ansammelnden festen Teilchen werden durch eine Spülöffnung entfernt. Nach dieser ersten Reinigung wird das Wasser auf zwei parallel geschaltete Revolverfilter von insgesamt rund 7000 qcm Filterfläche geleitet und gelangt dann schließlich durch die erstgenannten Filtersätze in die Steuerorgane der Turbine.

Die Reinigung der Revolverfilter geschieht in üblicher Weise dadurch, dass die sechs Kammern der Filtertrommel der Reihe nach von Hand vor einen in der Trommel selbst liegenden Spülraum gebracht und dort von einem Strom filtrierten Wassers der übrigen Kammern durchgeschwemmt werden. Die Anordnung der Rohrleitungen und Ventile ist derart getroffen, dass der Vorfilter sowie die Revolverfilter einzeln auch während des Betriebes abzuschalten sind, um Untersuchungen und Reparaturen ohne jede Betriebsstörung vornehmen zu können.

Quelle: Die Sillwerke bei Innsbruck, Herausgegeben von der Bau-Unternehmung Ingenieur Josef Riehl Innsbruck 1906 und im selben Druck Herausgegeben von der A.E.G.-Union Elektricitäts-Gesellschaft Wien 1906.

weiter zu Teil 3: Die elektrischen Anlagen

Fragen und Diskussion zu den Sillwerken nur in unserem Forum!