Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 4

Von Direktor G[ustav]. Dieterich, Chemnitz.

(Vorgetragen auf der 48sten Hauptversammlung des Vereines deutscher Ingenieure 1907)

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 1

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 2

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 3

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 4

Der Antrieb der Drahtseilbahn erfolgt von der Zentralstation. An die Draht-Seilbahn schließen sich unmittelbar die Schienen der Hängebahn an, auf der die von der Seilbahn kommenden Wagen mit der Hand fortbewegt werden. Die Hängebahn auf der Brücke ist mit mehreren Umführgleisen und Weichen versehen, so dass die ankommenden Seilbahnwagen nicht immer den Weg über die ganze Brücke zurücklegen müssen. Die Hängebahnschienen sind im oberen Teile des Gerüstes mit Hülfe gusseiserner Schuhe unmittelbar an den Querbindern des Brückenträgers, deren Obergurte aus diesen Gründen überstehen, aufgehängt.

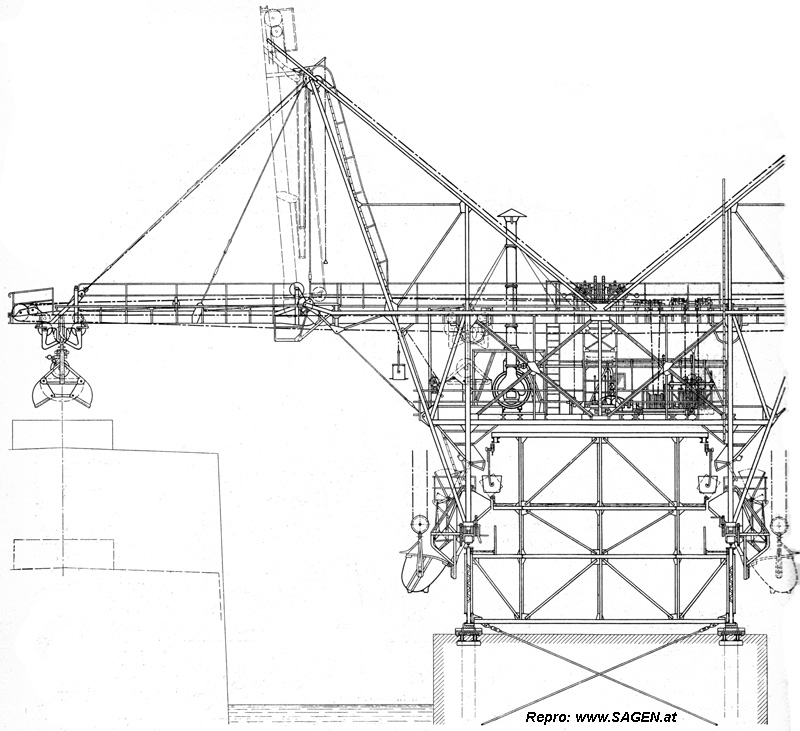

Fig. 45.

Verladevorrichtung im Meer

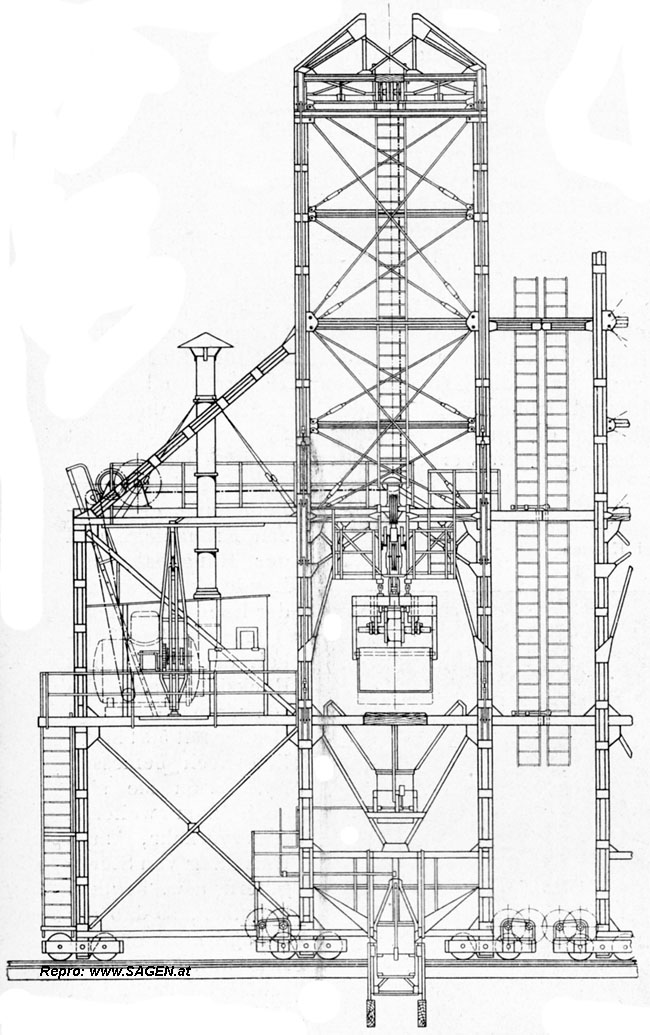

Fig. 46.

Verladevorrichtung im Meer

Die ebenfalls von A. Bleichert & Co. erbauten beiden Krane, Fig. 31 und 33 sowie Fig. 45 bis 47, sind doppelte Auslegerkrane mit hochnehmbaren Auslegern und mit Zweiseil-Laufkatzen, die Heben und Senken sowie Anhalten an jeder Stelle der Fahrbahn gestatten.

Die Krane haben folgende Maße:

Gesamtlänge der Laufbahn jedes Kranes ... 45,00 m

Länge jedes der beiden hochklappbaren Ausleger ... 12,30 m

Spannweite ... 11 m

Höhe jedes Kranes von Oberkante Laufschiene bis Laufbahn ... 9,23 m

Gesamthöhe von Oberkante Laufschiene ... 19,57 m

Höhe der Verladeanlage von Oberkante Wasser bis Laufbahn ... 15,98 m

Gesamthöhe der Verladeanlage ... 26,32 m

Gesamtbreite einschließlich Auslegerwindenbühne ... 10,30 m

Breite des Auslegers ... 1,00 m

Breite der Laufbahn ... 0,55 m

Innenfläche der Maschinen- und Windenhäuser ... 6x3,6m

Innenfläche der Kesselhäuser ... 3x4 m

Beide Krane überspannen portalartig den Binderaufbau der Brücke, an dem sich die Hängebahn befindet, und tragen auf einer Bühne, die dicht über den Binderaufbau hinweggeht, das Maschinenhaus mit Dampfmaschine und Kessel. Man hatte Dampfbetrieb gewählt, einerseits, um die teuren Kabel vom Elektrizitätswerk her durch das Meer zu vermeiden, anderseits auch, weil die Dampfmaschine leicht ausgebessert werden kann und gegen äußere Einflüsse wenig empfindlich ist.

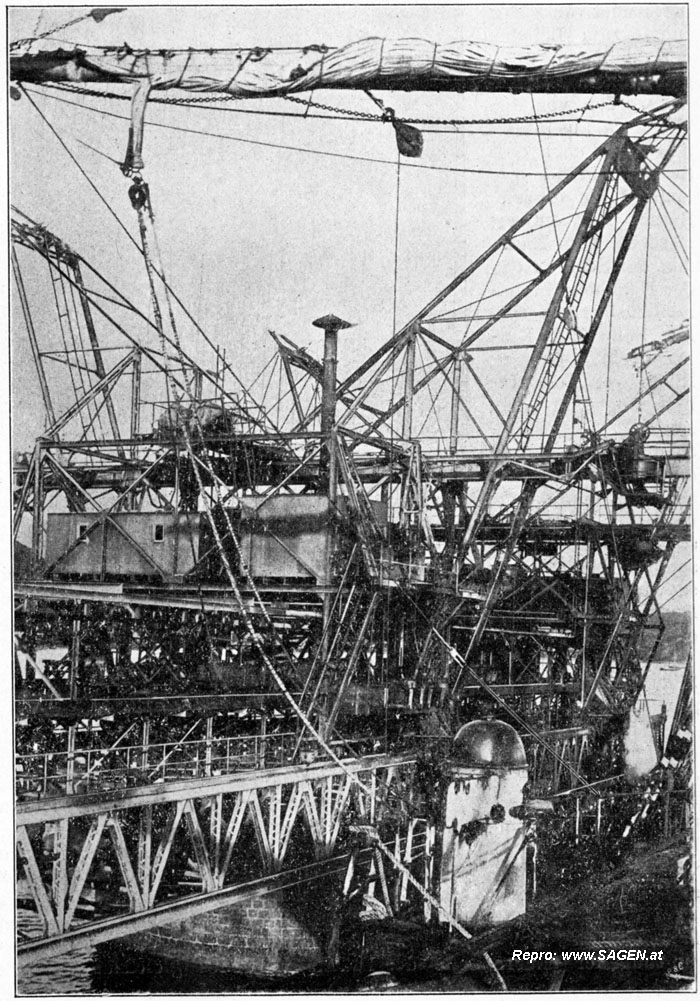

Fig. 47. Verladekran.

Ansicht der Maschinenhäuser und der Brücke.

Bei den außerordentlich großen Abmessungen der Krane — beträgt doch die größte Längenausdehnung der Fahrbahn rd. 50 m, ihre Höhe über dem Wasserspiegel bei hochgezogenem Ausleger beinahe 30 m — kam es natürlich darauf an, ihnen eine entsprechende Standfestigkeit, namentlich gegenüber den starken Windbeanspruchungen, zu geben. Deshalb wurde auch schon die Breite des Maschinenhausanbaues mit 5 m ziemlich reichlich gewählt, so dass der gesamte Radstand jedes Kranes etwa 10 m beträgt. Um die Krane jedoch noch mehr gegen schwere Stürme zu sichern, ist das Maschinenhaus des landseitigen Kranes nach dem Lande, das des wasserseitigen Kranes nach der entgegengesetzten Seite angeordnet. Durch diese symmetrische Anordnung der Maschinenhäuser ist es möglich geworden, die Krane mit ihren Auslegerseiten dicht nebeneinander zu fahren und sie durch besondere Verankerungen miteinander zu verbinden. Sie bilden dann zusammen ein großes Bauwerk mit sehr breiter Grundfläche, das auch gegen die stärksten Stürme noch standsicher ist.

Die äußeren Teile der Ausleger sind auf eine Länge von 12,3 m hochklappbar, um das Anlegen der Schiffe ohne Querverholen zu ermöglichen; die Einrichtung hierfür ist die allgemein übliche.

Die Krane sind derart eingerichtet, dass sie ebenso wohl mit Greifern wie mit Kübeln betrieben werden können, und zwar ist ein sogenannter Trommelgreifer gewählt, bei dem sich die Schließkette auf die Trommelachse aufwindet, während sich die Hubkette beim Anziehen von der Trommel abrollt. Die Übersetzung liegt im Unterschied der Durchmesser von Trommelachse und Trommel. Diese Greifer haben den Vorteil, dass sie, ohne dass die Hubseile ausgefädelt zu werden brauchten, leicht gegen Kübel ausgetauscht werden können, was hier besonders in Frage kam, da bald mit Kübeln, bald mit Greifern zu arbeiten ist. Die Laufkatze, welche die Greifer und Kübel trägt und die ganze Bahnlänge der Fahrbahn durchlaufen kann, wird von der Dreitrommelwinde aus bewegt, die unmittelbar mit der Dampfmaschine gekuppelt ist. Das von der einen der beiden Fahrtrommeln, die lose auf der Hauptwindenachse sitzen, kommende Katzenfahrseil ist mit seinem Ende an der einen Seite der Laufkatze befestigt. Auf der andern Seite der Laufkatze ist das Ende des nach der zweiten Fahrtrommel gehenden Seiles festgemacht, das sich, von der Laufkatze kommend, zuerst um eine an der einen Auslegerspitze befindliche Rolle schlingt und von dieser nach der entgegen gesetzten Auslegerspitze läuft, um sich hier über eine Umführrolle zu legen, von der aus es nach der zweiten Fahrtrommel geht.

Das Hubseil für die Auf- und Niederbewegung der Greifer oder Kübel ist, um einen geringen Durchmesser zu erzielen, doppelt angeordnet. Es ist auf der äußeren Auslegerspitze mit Hülfe eines Federpuffers befestigt, läuft von hier aus über eine Umführrolle in der Laufkatze nach unten, schlingt sich um die doppelrillige Stahlflasche, die den Kübel oder Greifer trägt, und geht dann über die zweite Umführrolle der Laufkatze nach dem entgegengesetzten Auslegerende, wo es sich wieder um eine Umführscheibe herumlegt, von der aus es nach der Hubtrommel geht. Die Hubseiltrommel ist mit symmetrisch in entgegengesetzter Richtung verlaufenden Rillen versehen. Die beiden Fahrtrommeln und die Hubtrommeln sitzen auf der Hauptwindenwelle, mit der sie durch Reibkupplungen verbunden sind; letztere sind mit Bandbremsen versehen.

Zum Hochziehen der Ausleger sind oberhalb des Maschinenhauses zwei Winden eingebaut, die von der Dampfmaschine der Hauptwinde mit Hülfe von Ewartsschen Treibketten angetrieben werden. Von den Winden gehen mit Hülfe besonderer Seilführrollen die Stahldrahtseile über die Spitze des festen Auslegergerüstes nach der Spitze des beweglichen Auslegers, der in seiner wagerechten Lage durch Gelenkstangen festgehalten wird.

Die Dampfmaschine ist eine nicht umsteuerbare Zwillingsmaschine; Heben und Senken sowie die Umkehr der Katzenfahrbewegung erfolgen durch entsprechende Steuerung der Trommeln mit Hülfe der Bandreibkupplungen. Die Dampfmaschine bekommt ihren Dampf von einem liegenden Feuerröhrenkessel, wie er auf Schiffen üblich ist, von 20 qm Heizfläche. Das Speisewasser wird in besonderen Seilbahnwagen vom Land herübergefahren.

Zum Verfahren auf der Brücke ist jeder Kran mit vier handbetriebenen Fahrwerken versehen. Von maschinellem Antrieb der Fahrwerke konnte abgesehen werden, da die Krane nur ziemlich selten verfahren werden.

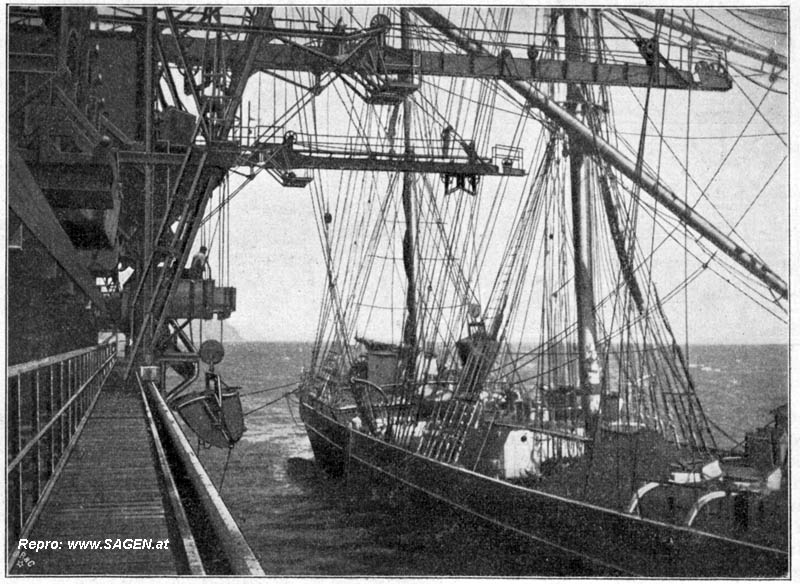

Fig. 48.

Beladen eines Segelschiffes mit zwei Kranen

Zur Durchführung der verschiedenartigen Ladebetriebe ist jeder Kran mit vier Füllrümpfen und Schütttrichtern versehen, und zwar ist zunächst ein Schütttrichter in der Höhe der Arbeitbühne der Brücke in den Fuß des Kranes auf jeder Seite desselben eingebaut, Fig. 48. Die vom Land ankommenden Seilbahnwagen mit den Erzen werden in diese Schütttrichter entleert, die bei 4 m Länge und 2 m Breite je 5 cbm Inhalt haben. Die unteren Schütttrichter haben vom Kranfuß aus zu öffnende und zu schließende Schurren, unter denen sich die in der Fahrkatze hängenden Kübel von 3 cbm Inhalt zum Beladen der Schiffe festhängen können. Die Kübel werden von den Trichtern aus gefüllt und dann nach dem Schiffe hinüber gefahren, in dessen Baum sie entleert werden. Zum Entladen der Schiffe ist in der Höhe der Maschinenhausbühne auf jeder Seite des Kranes ein weiterer Rümpf von 8 cbm Inhalt eingebaut, dessen untere Auslaufschurre sich über dem unteren Rumpf derart öffnet, dass die Wagen der Drahtseilbahn ohne weiteres von innen aus gefüllt werden können. Die Klappversehlüsse der Schurre werden vom Führerstand aus bewegt, von dem aus auch die unteren Klappverschlüsse bedient werden. Soll ein Schiff entladen werden, so wird sein Inhalt mit Greifern oder Kübeln in die oberen Füllrümpfe entleert, von denen aus die Drahtseilbahnwagen, die über die Seilbahn nach dem Lande gehen, gefüllt werden.

Selbstverständlich sind die Verlader auch mit allen Sicherheits- und Hülfseinrichtungen versehen, die bei derartigen Anlagen erforderlich sind. So befindet sich oberhalb jedes Kranführerstandes ein Indikator mit zwei Zeigern, der die gesamte Bewegung der Seillaufkatze und der Kübel dauernd anzeigt. Die Krane sind an den Füßen mit Schienenklammern versehen, die sie gegen unbeabsichtigtes Vertreiben sichern. Zur Verständigung zwischen den einzelnen Führerständen dienen Sprachrohre und elektrische Läutewerke. Man kann mit der Anlage stets mehrere Arbeiten zugleich auszuführen; namentlich können immer mindestens zwei Schiffe gleichzeitig be- oder entladen werden, oder es kann das eine Schiff mit Erzen beladen werden, während ein auf der andern Seite der Brücke liegendes gleichzeitig Steine, Ballast oder Steinkohle löschen kann. Da die Drahtseilbahn über dem Meer 100 t/st nach jeder Richtung leistet, ergibt sich somit ein gesamter Umschlagverkehr bis zu 200 t/st. Die vertragsmäßige stündliche Leistung jedes Kranes hat zu betragen: 100 t Erz beim Beladen, 60 t Sand und 40 t Kohle beim Löschen der Schiffe, so dass sich die stündliche Leistung beider Krane zusammen auf 200 t bzw. 100 t stellt. Ein 3000 t-Schiff, das früher zum Laden mindestens 20 Tage, in der Regel aber 40 bis 60 Tage brauchte, kann jetzt in 2 bis 3 Tagen beladen werden, während das Löschen des Ballastes auch nur eine entsprechend kurze Zeit in Anspruch nimmt. Einschließlich der an den Schiffen häufig notwendigen Instandsetzungsarbeiten nach der langen Reise von Europa um die Südspitze von Australien herum verkürzt sich die Liegezeit der Schiffe auf oftmals kaum halb so viel Wochen, wie früher Monate erforderlich waren. Gans besonders macht sich jedoch die Einrichtung noch in Bezug auf die Ersparnis von Arbeitskräften bemerkbar. Während früher zum Beladen der Schuten und zum Überladen in die großen Schiffe oftmals mehrere hundert Arbeiter herangezogen werden mussten, genügen jetzt wenige Dutzend Leute zur Bedienung der ganzen Krananlage und der Hängebahn am Lande sowohl wie auf der Landungsbrücke.

Da die Tragfähigkeit der Krane mit Rücksicht auf die schweren Kübel und Greifer mit 5,5 t ziemlich hoch bemessen ist, lassen sie sich auch zum weiteren Güterverkehr, zum Umschlag von Stückgütern usw. bequem benutzen, so dass die Anlage nicht nur auf Erz- und Kohlenumschlag beschränkt zu bleiben braucht, sondern als eine vollkommene Landungsanlage für allgemeine Zwecke zu betrachten ist. Der sehr gefährliche Schutenverkehr zwischen dem Land und den Schiffen, der in der oftmals vorkommenden schweren Brandung vielfach Opfer forderte, hat vollständig aufgehört, da auch der Personenverkehr lediglich durch die Drahtseilbahn vermittelt wird.

Ein sehr wesentliches Transportgut ist außer den bereits genannten: Kohle, Erz und Sand, die lose verladen werden, noch das in Säcken zu verschickende Erz der seltenen Metalle, wie Kobalt, Chrom, Antimon usw. Diese Erze werden nicht durch Segelschiffe, sondern als Rückfracht durch diejenigen Dampfer nach Europa befördert, die Lebensmittel und Stückgüter nach Thio bringen. Ein großer Teil der dort lagernden Kohle, der dem eigenen Bedarf der Gesellschaft und der Bekohlung etwa ankommender Dampfer dient, wird übrigens auch als Rückfracht von den Segelschiffen aus Europa herübergebracht; doch ist der Kohlenumschlag vorläufig noch nicht sehr bedeutend.

Die sehr beachtenswerte und umfangreiche Anlage, die seit Ende vorigen Jahres in allen ihren Teilen fertiggestellt und dem Betrieb übergeben worden ist, überrascht in gewisser Beziehung durch die verhältnismäßig sehr kurze Bauzeit. Der Auftrag ist an Ad. Bleichert & Co. zu Ende des Jahres 1902 erteilt worden. Nachdem die Bauvorbereitungen in Europa getroffen waren — die sämtlichen maschinellen Teile sind in Deutschland hergestellt —, konnte im Herbst 1903 mit dem eigentlichen Bau, den Gründungsarbeiten am Land und im Meere, begonnen werden, so dass es möglich wurde, schon am 1. Juni 1904 den ersten Senkkasten zu Wasser zu lassen. Im Frühjahr 1905 war der vollständige Aufbau des letzten Senkkastens einschließlich der Umschüttung usw. beendet, und Ende 1906 war die Montage sämtlicher Teile einschließlich der Krane und Brücken der Drahtseilbahn und der Hängebahnen am Land derart gefördert, dass der Betrieb aufgenommen werden konnte. Berücksichtigt man, dass in dieser sehr kurzen Bauzeit, die durch kleinere in der Natur der Sache liegende und unabwendbare Unfälle einige Verzögerungen erlitt, allein rd. 2000 t Eisenkonstruktionen zu verbauen waren, so erkennt man die sehr ansehnliche Leistung.

Auch die Erwartungen und Berechnungen, auf die man sich bei Aufstellung des Bauplanes und bei der Bearbeitung der Entwürfe in Bezug auf die spätere Leistungsfähigkeit der gesamten der Aufschließung der Erzlagerstätten im Thiogebiete dienenden Einrichtungen gestützt hatte, sind in jeder Weise erfüllt worden, so dass hier durch das Zusammenarbeiten von französischem kaufmännischem Geist und deutscher Ingenieurkunst ein in seiner Art für schwierige Kolonialverhältnisse vorbildliches Werk geschaffen worden ist. Verfolgt man die Gesamtarbeiten von der Erzgrube bis zum Meere, Arbeiten, die der Schaffung eines vollständigen neuzeitlichen Bergbaues auf einem bis dahin jungfräulichen Boden gedient haben, und wirft man gleichzeitig einen Blick auf die Verhältnisse, unter denen ähnliche Werke in unserm europäischen Industriegebiet arbeiten, so wird man wohl die Bemerkung machen, dass in der Aneinanderreihung der verschiedenartigsten Betriebseinrichtungen, die alle nur einem Zweck, im wesentlichen dem Transport von Erzen gleicher Beschaffenheit dienen, der Grundsatz der Einheitlichkeit der Mittel, den wir in unsrer alten Großindustrie gewöhnt sind, nicht durchgeführt ist. Aber gerade hieraus ergab sich in diesem Falle der Erfolg. In der Verwendung der gegebenen, oft rohen Hülfsmittel, in ihrer Unterordnung unter einen leitenden Gedanken , der aus gleichzeitiger Berücksichtigung der gegebenen örtlichen Verhältnisse und der Verschiedenartigkeit der Menschen und ihrer Eigenheiten in einem wildfremden Gebiet geboren ist, findet sich gerade die für die Erschließung kolonialer Gebiete mit geringer Kultur dringend erforderliche Loslösung von dem Hergebrachten, das bei uns in Europa erprobtes Vorbild, dort aber nur Schablone ist. Die Nutzanwendung auf unsre eigenen Kolonialgebiete ergibt sich von selbst.

Über Kommentare und Ergänzungen zur Bahn freuen wir uns im Forum!

Aktuelle Fotos zur Bahn gesucht!

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 1

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 2

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 3

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 4

Quelle: G. Dieterich, Die Aufschließung der Nickelerzlagerstätten in Neukaledonien, in: Zeitschrift des Vereins Deutscher Ingenieure, 16. November 1907, Nr. 46, Band 51, S. 1805 - 1815, Nr. 47, 23. November 1907, S. 1858 - 1867.

Rechtschreibung behutsam angepasst: Wolfgang Morscher.

© digitale Version: Wolfgang Morscher, www.SAGEN.at