Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 3

Von Direktor G[ustav]. Dieterich, Chemnitz.

(Vorgetragen auf der 48sten Hauptversammlung des Vereines deutscher Ingenieure 1907)

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 1

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 2

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 3

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 4

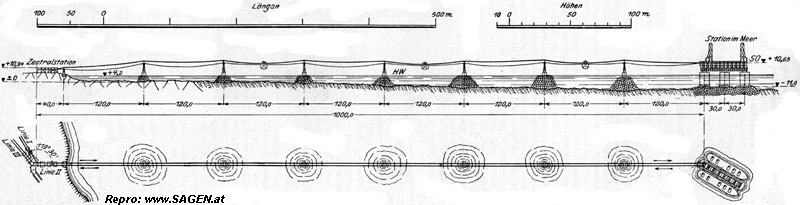

Nachfolgend sind die einzelnen Arbeitsvorgänge mit den entsprechenden Leistungen und Wagengeschwindigkeiten noch einmal dargestellt:

Linie I.

Leistung- 40 t/st; Wagengeschwindigkeit 2 m/sk, Wagenabstand 120 m; befördert Erz vom Füllrumpf der Zentralstation nach dem Erzlager.

Linie II.

Leistung 100 t/st; Wagengeschwindigkeit 2 m/sk, Wagenabstand 54 m; befördert Erz vom Füllrumpf der Zentralstation nach der Station am Meer, Erz vom Erzlager über Linie IV und III durch die Zentralstation nach der Station im Meer, Kohle von der Station im Meer durch die Zentralstation über Linie III nach dem Kohlenlager, Sand (Schiffsballast) von der Station im Meer durch die Zentralstation nach dem Sandfüllrumpf auf Linie III, Personen und Waren von der Station im Meer nach der Zentralstation und umgekehrt, Dampfkesselwasser und Wasser für die Schiffe nach der Station im Meer.

Linie III.

Leistung 100 t/st; Wagengeschwindigkeit 2 m/sk, Wagenabstand 54 m; befördert Erz vom Erzlager über Linie IV nach der Zentralstation oder der Station im Meer, Kohle von der Zentralstation nach dem Kohlenlager, Sand von der Zentralstation nach dem Sandfüllrumpf.

Linie IV.

Leistung 100 t/st; Wagengeschwindigkeit 8 m/sk, Wagenabstand 22 m; befördert Erz vom Erzlager nach Linie III und nach der Station im Meer.

Für die Wahl des Systems der Hängebahnen kam in erster Linie der Umstand in Betracht, dass eine große Anzahl von selbsttätigen Kurvenumführungen stattzufinden hatte, bei denen die Wagen nicht vom Zugseil gelöst werden durften, wenn nicht bei der ziemlich dichten Wagenfolge — bis zu 22 m herunter — Störungen im Betrieb eintreten sollten; ferner musste aber auch darauf Rücksicht genommen werden, dass, obgleich hier 4 verschiedene, in ihren Aufgaben voneinander getrennte Zugseile zu betreiben waren, diese doch auf einander arbeiten mussten, so dass es ohne weiteres möglich sein musste, die Wagen der einen Linie denen der andern zuzuführen. Da aber hier vier verschiedene und auch ganz verschieden beanspruchte Zugseile zu berücksichtigen waren, konnte natürlich nur ein System gewählt werden, mittelst dessen es möglich war, die durch das verschiedenartige Längen der Zugseile verursachten Unterschiede der Durchmesser unschädlich zu machen, ohne dass es erforderlich werden dürfte, die Klemmen nachzustellen oder zu ändern. Sämtliche Zugseile haben 15 mm Dmr. Dieses Maß bleibt aber nicht unverändert; nach längerem Gebrauch und je nach der Beanspruchung sinkt es bis auf 11 mm hinunter. Aus diesem Grund ist die Bleichertsche selbsttätige Klemmvorrichtung mit Unterseil (Z. 1902, S. 1770) gewählt, die Steigungen bis zu 45° zu befahren gestattet und zugleich vollkommen unempfindlich gegen die Veränderung des Zugseildurchmessers ist, da sie mit derselben Kraft ein Zugseil von 11 mm wie ein solches von 15 mm klemmt.

Die Ausführung der Bauarbeiten am Land bot keine nennenswerten Schwierigkeiten. Es war darauf Rücksicht zu nehmen, dass, wie schon früher erwähnt, in der dortigen Gegend schwere Stürme, Taifune, vorkommen, so dass bei den Rüstarbeiten und bei der Montage der hochliegenden Eisengerüste besondere Vorsicht walten musste. Man ist dort an diese oft sehr plötzlich hereinbrechenden Stürme gewöhnt, ebenso aber auch an die gelegentlich ihres Auftretens nötigen Vorsichtsmaßregeln.

Fig. 29 und 30.

Landungsanlage in Thio

Größere Schwierigkeiten verursachte dagegen die Anlage der Landungsbrücke und der Drahtseilbahn über dem Meer, Fig. 29 bis 33. Es ist schon darauf hingewiesen worden, dass der Meeresboden anfangs felsig und flach, weiter hinaus schlammig und wenig tragfähig ist, dass aber auch die Landungsbrücke so weit vom Lande angelegt werden musste, dass für alle Zeiten den Schiffen genügend tiefes Wasser, mindestens 10 m, zum Anlegen bleibt. Die Arbeiten zur Gründung der Pfeiler für die Landungsbrücke wurden, den dortigen eigentümlichen Verhältnissen entsprechend, in besonderer Weise durchgeführt, ein Unternehmen, das im Auftrage von A. Bleichert & Co. von der Tiefbauunternehmung F. H. Schmidt, Altona, mit vielem Glück zur Ausführung gebracht wurde. Die Pfeiler unter Wasser etwa mit Hülfe von Tauchern aufzumauern, war wegen des bewegten Meeres und des schlammigen Bodens nicht möglich; ebenso würde eine Druckluftgründung erheblichen Schwierigkeiten begegnet und in ihrem Erfolge sehr zweifelhaft gewesen sein. Man hätte die pneumatische Maschinenanlage auf Kähnen oder Schiffen draußen im Meere verankern müssen, wenn man nicht die Luftleitungen auf mehr als 1 km vom Land hätte hinauslegen wollen. Beide Wege waren, aber ungangbar; denn ein einziger schwerer Sturm hätte die Luftleitungen zerstören, die Schiffe mit den Maschinenanlagen von ihren Ankerplätzen losreißen können, und dann wäre, wenn die Luftkasten voll Wasser gelaufen wären, die ganze Arbeit verloren gewesen. Zudem kannte man die tiefer liegenden Schichten des Meeresbodens zu wenig, um zu wissen, ob sie nicht noch Überraschungen gebracht hätten. Pfahlgründung verbot sich ebenfalls ohne weiteres, ebenso wie das Schlagen von Spundwänden, da man solche von mindestens; 14 bis 15 m Höhe hätte anlegen und auch hier wieder damit rechnen müssen, dass man keine genügende Abdichtung nach unten erzielte. Man entschloss sich aus diesen Gründen dazu, die zur Umhüllung der Betonpfeiler beim Bau dienenden Spundwände schon gewissermaßen am Lande zusammenzustellen und sie im Ganzen hinauszufahren und zu versenken. Zunächst wurde der Meeresboden an der Stelle der Landungsbrücke durch tiefe Bagger so weit vom Schlamme befreit, dass man auf gewachsenen Boden, d. h. auf eine genügend tragfähige Kieslagerang, kam. Diese Kieslagerung wurde mit einer 3 bis 4 m hohen Schüttung schwerer Bruchsteine versehen, teils um durch ihr Gewicht den Boden vor der Anlage der Pfeiler etwas zu verdichten, teils aber auch, um ein Überfluten der ausgebaggerten Stelle mit Schlamm zu verhüten und um den Senkkasten eine genügende Unterlage zu geben.

Fig. 34.

Senkkasten für die Brückenpfeiler. Aufbringen der äußeren Verschalung

Fig. 36. Schleppen der Senkkasten.

Der Kasten kippt infolge Überschlagens des Wasserballastes.

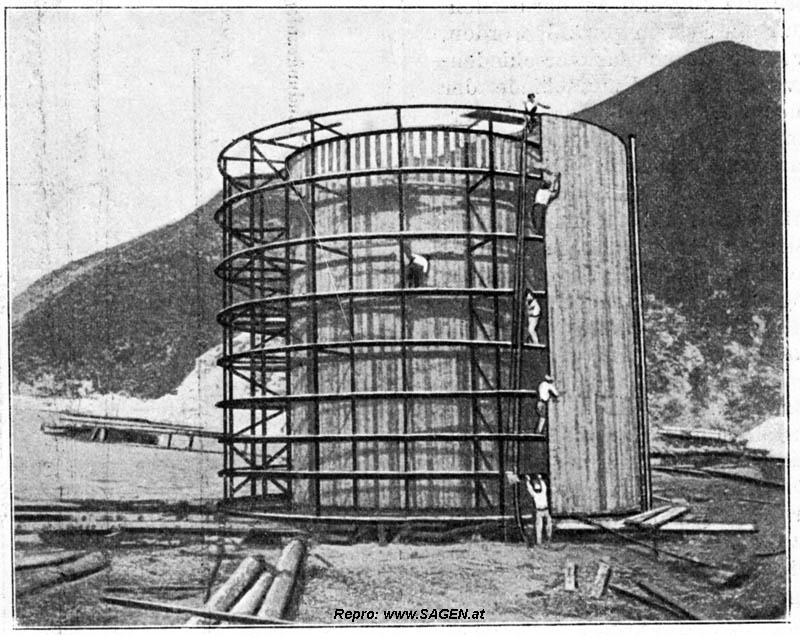

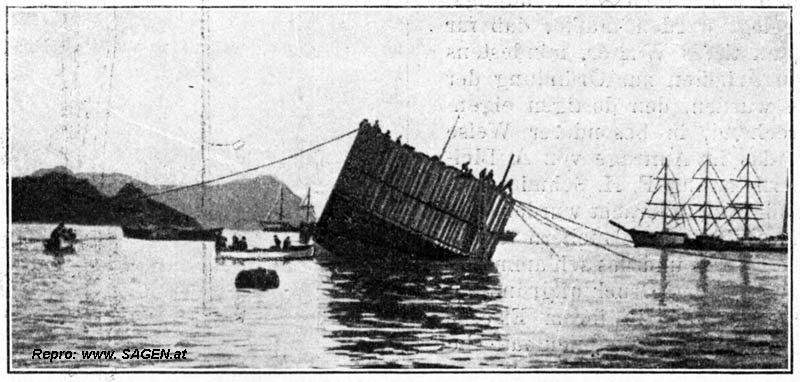

Man hatte wohl ursprünglich die Absicht, die Senkkasten in Blech herzustellen, musste aber mit Rücksicht auf die hohen Kosten der Montage davon Abstand nehmen. Man entschloss sich, sie mit Hülfe eines eisernen Konstruktionsgerüstes aus Holz anzufertigen. Da sie mindestens 14 m Dmr. haben mussten, wäre die Herstellung eines flachen Bodens, der den ganzen Auftrieb des Wassers beim Hinausschleppen und Versenken aufnehmen musste, auch wieder kaum angängig gewesen, ganz abgesehen davon, dass ein solcher Riesentopf mit hochliegendem Schwerpunkt schlecht schwimmt und bei der geringsten Wellenbewegung Neigung zum Kentern zeigt. Aus diesem Grunde wurde folgende Anordnung gewählt, Fig. 34 und 35. Zwei Holzzylinder wurden hergestellt, ein innerer von 10 m Dmr. und ein äußerer von 14 m Dmr., so dass nur ein ringförmiger Boden von 2 m Breite, der sich sehr gut in genügender Stärke herstellen ließ, anzufertigen war. Diese Bottiche wurden auf einer am Lande geneigt angelegten Helling aufgebaut; zuerst wurde der Boden gelegt und dann darauf das Eisengerüst errichtet. Um das eiserne Gerüst wurden in fassdaubenähnlicher Weise verspundete Bohlen mit nach oben gerichteten U-Eisenringen zusammengezogen. Zum Überfluss wurde nachher noch der Zylinder außen bis etwa zur halben Höhe mit Dachpappe und geteertem Segeltuch überzogen und gründlich abgedichtet, so dass man einen vollständig dichten Schwimmkörper bekam. Ähnlich wie ein Schiff vom Stapel gelassen wird, wurden die Bottiche in das Meer befördert. Zwei kleine Bugsierdampfer schleppten sie an die Stellen, wo sie versenkt werden sollten. Dieses Schleppen war keine ganz gefahrlose Arbeit. Wie sich aus Fig. 36 ergibt, kamen diese riesigen runden Schwimmkörper, trotzdem sie sofort mit Ballast versehen wurden und trotz ziemlich tiefer Schwerpunktlage, ins Schwanken. Man hatte sie nämlich anfänglich statt mit festem Ballast mit Wasserballast versehen. Bei nur geringem Abweichen von der Wagerechten schlug aber dieser Wasserballast nach der einen Seite, so dass die Gefahr des Überkippens sehr erheblich war. Glücklicherweise war beim Transport des ersten Bottichs das Meer ziemlich still, so dass sich der Schwimmkörper, nachdem er einige Male hin-und hergependelt hatte, wieder beruhigte und nun gefahrlos hinausgeschleppt werden konnte. Das Versenken an Ort und Stelle geschah durch Einlassen von Wasser, zu welchem Zweck einige besondere Klappen mit Schiebern in den Seitenwänden angebracht waren, die gleichzeitig geöffnet wurden, da, wenn eine Klappe nur ein wenig früher geöffnet wurde als die andre, der Bottich sich infolge der Rückwirkung des schief einströmenden Wasserstrahles zu drehen begann, eine Erscheinung, auf die man nicht gut vorbereitet sein konnte. Jedoch auch dieser Übelstand wurde nachher leicht vermieden.

Fig. 35.

Schnitt durch einen Brückenpfeiler der Landungsbrücke

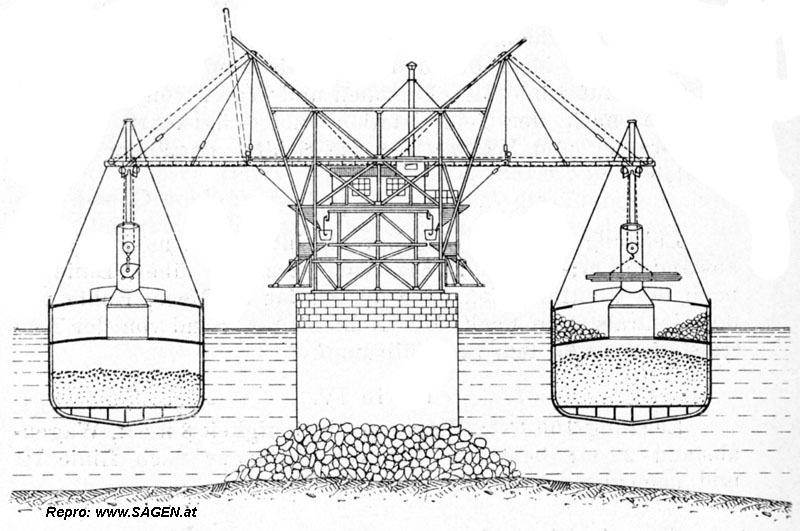

Nachdem sich die Senkkasten auf die Steinschüttung aufgesetzt hatten, wurden sie mit Wharpankern in größerer Entfernung festgelegt, und nun begann das Füllen und Ausmauern. Zunächst wurde der äußere Ring mit Beton angefüllt, und zwar immer in Lagen, die gleichmäßig über den ganzen Umfang verteilt wurden. Man stellte auf den Rand des Senkkastens einen sich im Kreise drehenden Laufkran, der mit Hülfe von sich selbst öffnenden Kübeln den am Lande gemischten und auf Prähmen herangefahrenen Beton unter Wasser brachte und ihn auf den Boden des Kastens absetzte. Durch den eingebrachten Beton wurde das im Hohlraum enthaltene Wasser nach und nach verdrängt; es lief durch Klappen ab, die etwas über Hochwasserspiegel im oberen Teile des Kastens angebracht waren. Nach dem Füllen des äußeren Ringes blieben die Kasten eine Weile stehen, um die Steinschüttung unter ihnen auf dem Boden wieder etwas zusammenzupressen. Sodann wurde der innere Hohlraum bis obenhin mit Bruchsteinen, teilweise auch mit Betonklötzen angefüllt, solange, bis gleiche Höhe mit der Ausfüllung des äußeren Ringes erreicht war und man somit einen festen Steinpfeiler von 14 m Dmr. und 11 m Höhe erzielt hatte. Auf den oberen äußeren U-Eisenring wurde sodann eine 3 bis 4 m hohe Mauer aus behauenen Bruchsteinen aufgesetzt, die so hoch bis unter Niedrigwasser geführt wurde, dass die entsprechende Brückenhöhe über Hochwasser erreicht wurde. Diese Mauer umschloss eine etwa 1,5 m dicke Betonplatte, die den ganzen Pfeiler nach oben abschloss. Um in der Längsrichtung der Brücke den Pfeilern innerlich eine größere Festigkeit zu geben, wurde durch den inneren Hohlraum der Eisenkonstruktion ein Gitterträger hindurchgelegt. Durch das Aufmauern und die dadurch erzielte höhere Belastung der Pfeiler wurde nach und nach die Steinschüttung derart zusammengedrückt, dass die Pfeiler gegenüber dem ersten Aufsetzen auf die Schüttung um ungefähr 2 m einsanken. Das erfolgte so regelmäßig, dass, nachdem die Bewegung zum Stillstand gekommen war, die Pfeiler nicht aus dem Lot gewichen waren. Man umschüttete nun sämtliche Pfeiler bis über das erste Drittel ihrer Höhe auch noch von außen mit schweren Bruchsteinen, so dass sich, als diese Arbeiten beendet waren, eine aus 3 Spitzen bestehende feste Felseninsel gebildet hatte, auf der die Brücke leicht zu verlegen war.

Um nach Möglichkeit eine seitliche Beanspruchung der Pfeiler durch die später anlegenden Schiffe zu vermeiden, sah man davon ab, die Pfeiler oder die Brücke mit Schiffsringen für größere Schiffe zu versehen; man ging vielmehr dazu über, in einem größeren Umkreis um die nun gebildete künstliche Insel herum Bojen zu verankern, an denen die Schiffe festmachen müssen, und zwar sind die Bojen derart angeordnet, dass die Schiffe nach allen Richtungen festgelegt und gehalten werden können, ohne dass sie an die Brücke selbst angehängt werden.

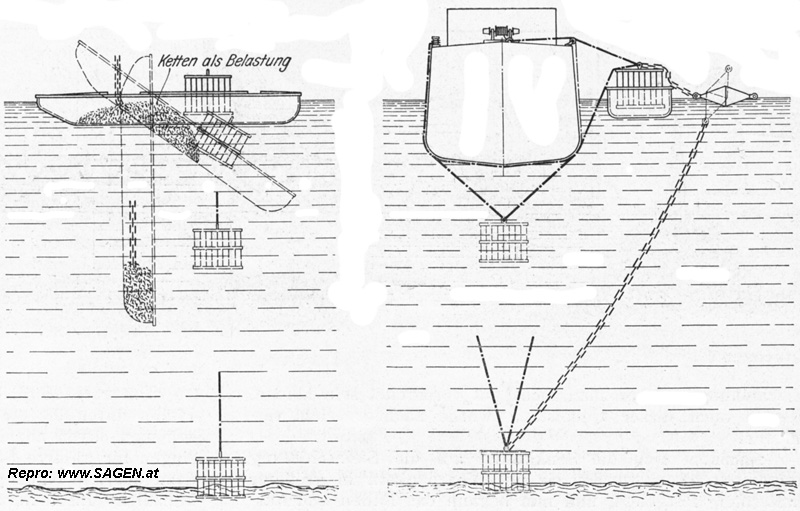

Fig. 37 und 38.

Versenken der Anker-Betonblöcke für die Bojen

Das Festlegen dieser Bojen war eine bemerkenswerte wasserbautechnische Arbeit. Es waren große Betonblöcke zu versenken, an denen die Ketten für die Bojen festzumachen waren. Es geschah dies folgendermaßen, Fig. 37 und 38: Nachdem die Ankerblöcke auf dem Land in großen hölzernen Kasten, die mit Beton ausgestampft waren, fertiggestellt worden waren, wurden sie mit Hülfe eines Prahmes auf See geschleppt. Da jedoch ein großer Schwimmkran zum Abheben der Blöcke von den Prähmen und zum Versenken derselben nicht vorhanden war (ein solcher Klotz wiegt 15 bis 20 t), musste man das Versenken an den dafür bestimmten Stellen von einem kleinen Dampfer aus vornehmen. Man stellte deshalb den Klotz auf das hintere Ende des Prahmes und belastete letzteren am vorderen Ende, damit er einen Gewichtausgleich bekam, mit Schiffsketten. Sodann schlang man um den Rumpf des Bugsierdampfers eine große Drahtseilschleife, die so angeordnet war, dass sie von der Schiffswinde nachgelassen werden konnte, und zog die Schleife durch den Haltering des Klotzes, nachdem der Prahm dicht neben den Dampfer gelegt worden war. Hierauf wurde die im vorderen Teile des Prahmes liegende Kette vom Dampfer aus aus dem Prahm herausgezogen; hierdurch wurde der Prahm an diesem Ende entlastet und drückte sich mit seinem hinteren Ende, woselbst der Klotz lag, so tief in das Wasser, dass dieses einströmte und der Prahm wegsank. Der Klotz wurde dadurch frei und rutschte nun, frei im Wasser hängend, unter den Rumpf des Dampfers, von dem aus er dann langsam auf den Meeresboden hinuntergelassen wurde. Man hatte nun aber die Vorsicht gebraucht, den Prahm außer mit den Ketten, die zum Lastausgleich dienten, noch mit einigen weiteren Ringen von Ketten zu belasten, die beim Versinken des Kahnes frei nach unten rutschten, so dass er, in seiner Längsrichtung aufrecht stehen, nach dem Abrutschen des Klotzes mit dem vorderen Ende wieder aus dem Wasser auftauchte und vom Dampfer aus geborgen und wieder leergepumpt werden konnte. Auf diese Art war es möglich, mit einem einzigen Prahm und ohne Hülfe eines Kranes die sämtlichen Ankerblöcke zu versenken.

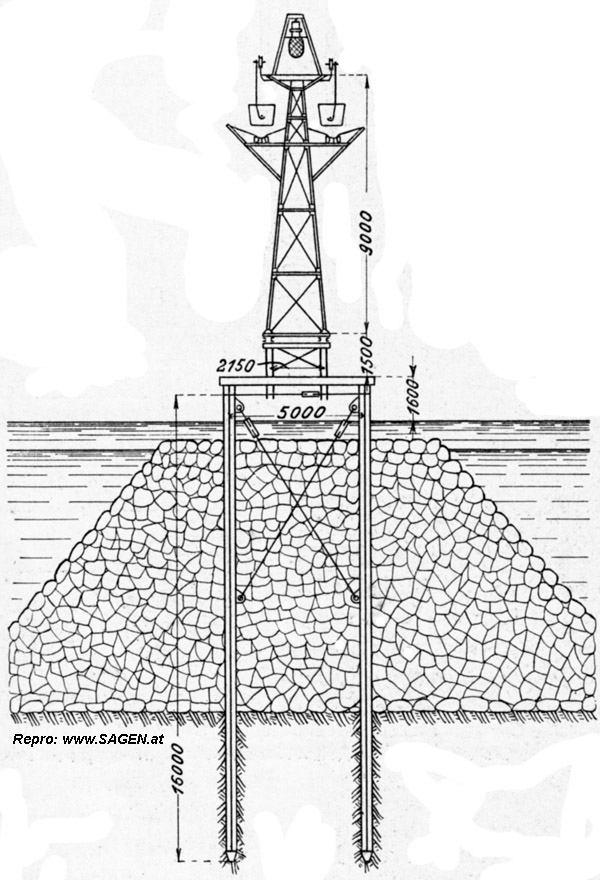

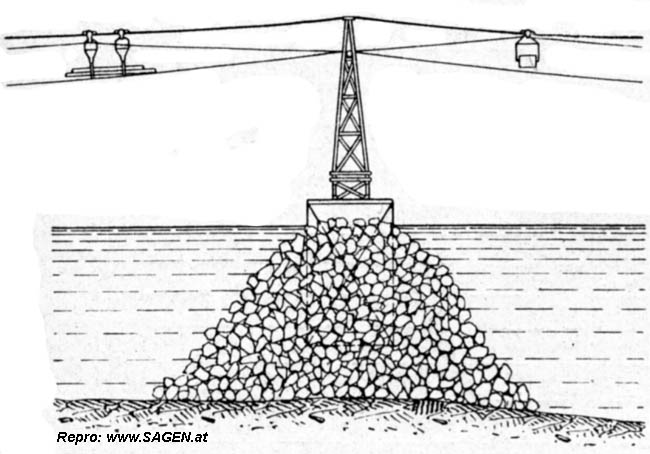

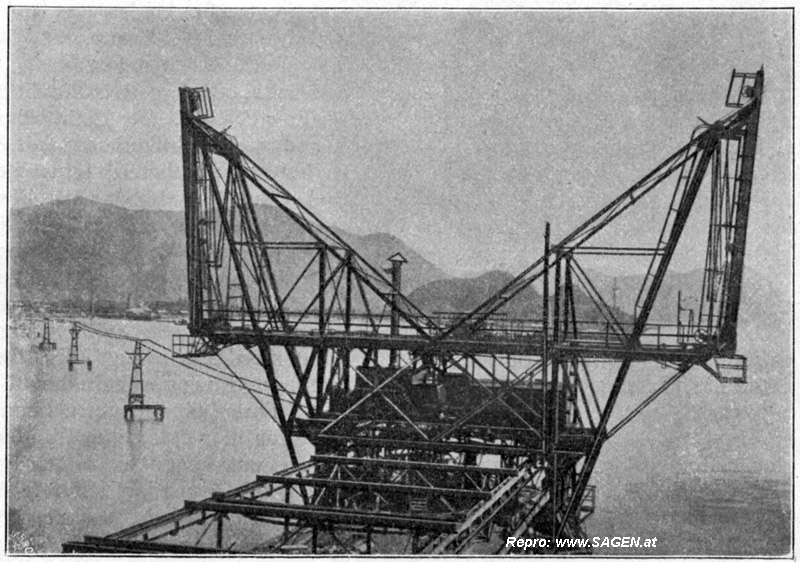

Fig. 39.

Seilbahnstütze im Meer

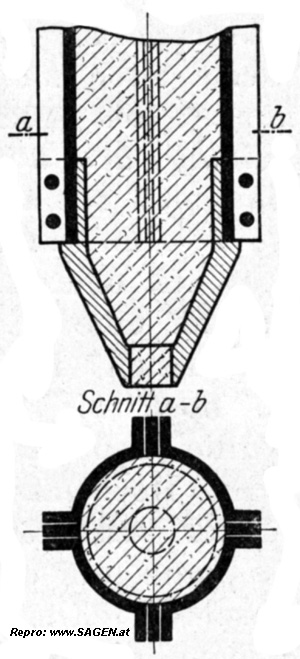

Fig. 40 und 41.

Spitze eines eisernen Rammpfahles

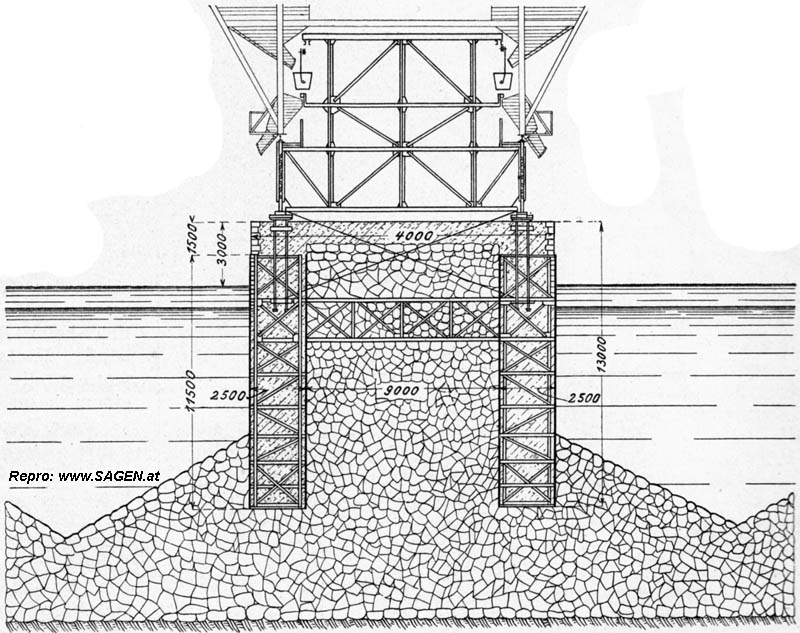

Die als Auflager der Drahtseilbahn dienenden Stützen im Meere mussten natürlich auch auf entsprechende Unterbauten gesetzt werden. Doch sah man davon ab, sie mit Senkkasten zu gründen, sondern begnügte sich mit einer Gründung auf Pfählen im weichen Meeresboden und auf gemauerten Betonpfeilern auf den felsigen Riffen dicht an Ufer. Die letzteren wurden durch Taucher hergestellt, indem Spundwände aufgerichtet und mit Beton unter Wasser ausgestampft wurden. Die Pfeiler im weichen Boden, Fig. 39. wurden mittels eiserner Rammpfähle, Fig. 40 und 41, gegründet, von denen jeder aus 4 Quadranteisen zusammengenietet und mit einem gusseisernen, unten offenen spitzen Schuh versehen war. Diese Pfähle wurden bis auf den festen Boden gerammt, durch eiserne Querverbände und Anker miteinander zu einem festen Gerüst verbunden und dann von außen mit Bruchsteinen umschüttet. Ferner wurden die Pfähle selbst nach dem Rammen vollständig mit Beton ausgefüllt. Auf das so errichtete Unterwassergerüst wurde eine eiserne Bühne aufgebaut, die über Hochwasser hinausragte, und auf die nachher die eisernen Stützen normaler Konstruktion in einer Höhe von etwa 15 m gesetzt wurden.

Da über die Drahtseilbahn nicht allein der Güter-, sondern auch der Personenverkehr zu gehen hatte und namentlich beim Beladen von Schiffen sehr häufig Nachtbetrieb in Frage kommt, wurden die Stützen ferner noch mit einem besonderen Aufbau zur Aufnahme je einer Bogenlampe vorsehen, um die ganze Strecke elektrisch zu beleuchten, ebenso wie die Landungsbrücke in allen ihren Teilen mit Bogen- und Glühlampen elektrisch beleuchtet ist. Das Elektrizitätswerk ist mit der Zentralstation der Drahtseilbahn am Lande insofern verbunden, als beide eine gemeinsame Dampfmaschine besitzen. Der elektrische Strom zur Beleuchtung der Landungsbrücke und der Drahtseilbahnstrecke über dem Meere wird durch zwei frei aufgehängte isolierte Kabel zugeführt, die unterhalb der Zugseil-Tragrollen auf Isolatoren gelagert und durch Gewichte am Ende abgespannt sind. Von diesen Kabeln zweigen die Leitungen zu den Bogenlampen der einzelnen Stützen und auch diejenigen der Brückenbeleuchtung ab. Ferner tragen die Stützen noch eine oberhalb der Tragseile und zwischen diesen liegende Leitung aus Phosphorbronzedraht zur telefonischen Verbindung von Landungsbrücke und Zentralstation.

Die übrige Montage der Drahtseilbahn und der Tragseile vollzog sich in üblicher Weise ohne Schwierigkeiten.

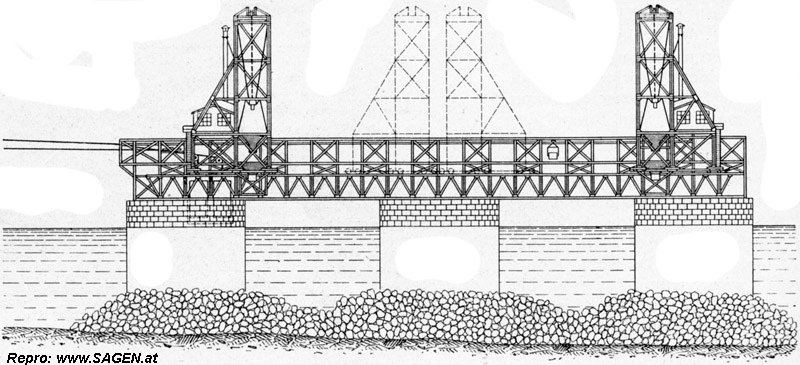

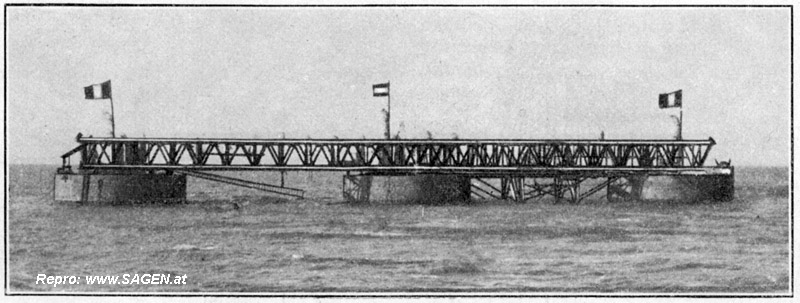

Fig. 31

Landungsbrücke in Thio

Fig. 32.

Landungsbrücke in Thio

Fig. 33.

Landungsbrücke in Thio

Die Landungsbrücke, Fig. 31 bis 33, besteht aus zwei Teilen, die auf dem mittleren Pfeiler stumpf gegeneinander stoßen. Jeder dieser Brückenteile ist rd. 35m lang, so dass sich eine Gesamtlänge der Brücke von rd. 70 m ergibt. Die lichten Spannweiten dieser Brückenteile betragen je 29,5 m.

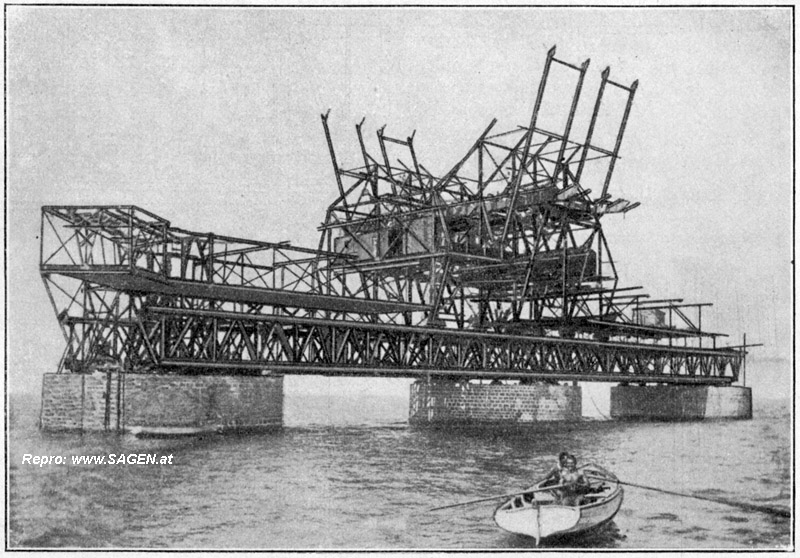

Fig. 42. Landungsbrücke.

Hauptträger von der Seite gesehen, ohne Binderaufbau

Fig. 43.

Landungsbrücke und Verladekran in Montage

Fig. 44.

Verladekran in Seitenansicht

Jeder Brückenteil, Fig. 42 und 43, besteht für sich wieder aus zwei Hauptträgern mit parallelen Gurten in einfacher Konstruktion, deren Höhe 3 m beträgt. Die beiden Hauptträger sind 11 m voneinander entfernt. Die Untergurte dieser Hauptträger sind aus Winkeleisen und dazwischen genieteten Stehblechen zusammengesetzt, während die Obergurte aus zwei mit ihren Stegen einander zugekehrten U-Eisen bestehen, auf deren Oberflansch mit Hülfe von darüber gelegten Quereisen die Schiene zur Aufnahme der verfahrbaren Krane angebracht ist. Auf dem mittleren Pfeiler liegen die Brückenteile mit ihren Enden auf einem festen Lager; auf den äußeren Pfeilern ist je ein Rollenlager angeordnet, um der Brücke freie Beweglichkeit unabhängig von den Pfeilern zu geben. Die Querverbände der Brücke bestehen ebenfalls aus parallelen Gitterträgern, über denen sich die Binder zur Aufnahme der Arbeitbühne und der Hängebahn erheben. Die Binder sind ihrerseits wieder durch U-Eisen in der Längsrichtung miteinander verstrebt. Das die Köpfe der obenliegenden Quer-U-Eisen verbindende Längs-U-Eisen bildet gleichzeitig den Hauptbalken zur Aufnahme der Hängebahnschuhe. Die Arbeitbühne der Brücke liegt etwa 2 m über den Obergurten der Hauptträger, denen entlang sich jedoch noch zur Bedienung der Fahrantriebe der Krane eine 1 m breite Hülfsbühne zieht. Das dem Lande zugekehrte Ende der Brücke hat einen balkonartigen Aushau, der sich unter einem stumpfen Winkel an die Brückenachse anschließt und die Auflagerschuhe für die Tragseile der Drahtseilbahn sowie die Spanngewichtrollen dieser Tragseile trägt. Die Spanngewichte der Tragseile hängen in einer Vertiefung des vorderen Pfeilers. Die Auflagerschuhe des Tragseiles sind an der Stelle, wo sie den Übergang zu den festen Hängeschienen der Brücke vermitteln, mit seitlichen Gußstahlplatten belegt, um die Tragseile, die an den Ablenkstellen durch die Wagen besonders stark angegriffen werden, vor Beschädigungen zu schützen. Die Tragseile vom Land nach der Brücke von 39 mm Dmr. sind am Land in der Zentralstation fest verankert und auf der Brücke mit Hülfe von angeschlossenen flachlitzigen Spannseilen, die sich über große gusseiserne Spannrollen legen, durch Gewichtbelastung abgespannt.

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 1

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 2

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 3

Die Aufschließung der Nickelerzlagerstätten in Neukaledonien - Teil 4

Quelle: G. Dieterich, Die Aufschließung der Nickelerzlagerstätten in Neukaledonien, in: Zeitschrift des Vereins Deutscher Ingenieure, 16. November 1907, Nr. 46, Band 51, S. 1805 - 1815, Nr. 47, 23. November 1907, S. 1858 - 1867.

Rechtschreibung behutsam angepasst: Wolfgang Morscher.

© digitale Version: Wolfgang Morscher, www.SAGEN.at